Costume Scooter elettrico durevole Produttori

Gli scooter per la mobilità rappresentano un'importante innovazione tecnologica nel trasporto moderno, offrendo un modo sicuro, comodo ed efficiente per spostarsi per chi ha mobilità ridotta o per chiunque cerchi comodità.

Costruiti con processi di produzione avanzati e affidabili sistemi di azionamento elettrico, gli scooter per mobilità sono diventati uno spettacolo familiare nella vita quotidiana.

Strutturalmente, uno scooter elettrico è tipicamente costituito da un telaio durevole, un sedile, una leva di comando, pneumatici e sistemi di alimentazione e batteria. Il telaio è realizzato con materiali leggeri e ad alta resistenza per garantire stabilità e portabilità. Il sedile segue un design ergonomico, offrendo un'esperienza confortevole anche nei viaggi più lunghi.

Questi scooter offrono una vasta gamma di funzionalità oltre al movimento di base. La maggior parte dei nostri modelli sono dotati di sistemi di illuminazione per garantire la sicurezza durante gli spostamenti notturni o in condizioni di scarsa visibilità. Alcuni modelli di fascia alta includono anche altezze del sedile e angoli dello schienale regolabili per soddisfare le esigenze personalizzate dei diversi utenti.

Quando si tratta di utenti target, i Mobility Scooter sono particolarmente amati dagli anziani, aiutandoli a gestire facilmente le commissioni quotidiane, le gite piacevoli e altro ancora. Forniscono inoltre nuova indipendenza alle persone con disabilità o a coloro che sono in riabilitazione, migliorando notevolmente la qualità della vita e rendendo il viaggio più semplice e piacevole.

-

Contesto del settore e importanza dell'applicazione L’invecchiamento della popolazione globale e la crescente domanda di soluzioni di mobil...

PER SAPERNE DI PIÙ -

Background del settore e importanza dell'applicazione Il sedia a rotelle elettrica pieghevole è diventata una piattaforma di mobilit...

PER SAPERNE DI PIÙ -

Il sollevatore paziente in lega di alluminio è un dispositivo essenziale nelle moderne strutture sanitarie, progettato per assistere nel tra...

PER SAPERNE DI PIÙ -

Manutenzione e pulizia scooter per disabili è fondamentale assicurarne la prestazioni, longevità e sicurezza ottimali . Una cura adeg...

PER SAPERNE DI PIÙ -

Poiché la densità del traffico urbano continua ad aumentare, le soluzioni di mobilità compatte stanno guadagnando una più ampia adozione per i viag...

PER SAPERNE DI PIÙ

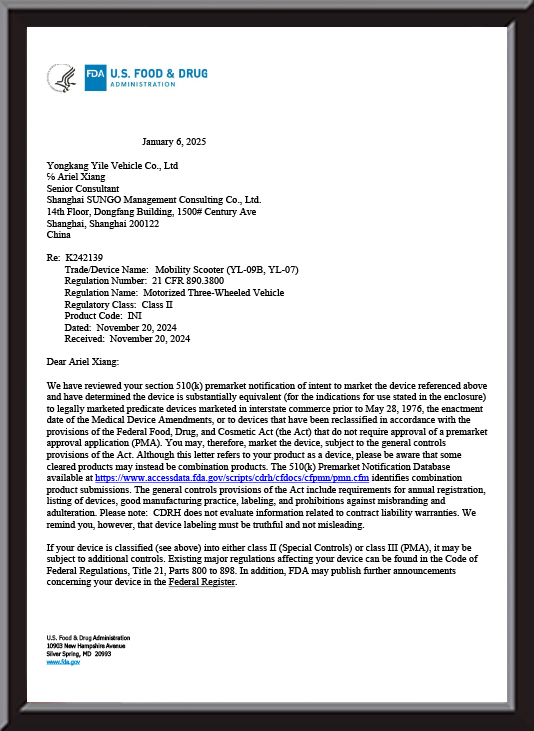

Come garantire che il sistema di propulsione di uno scooter elettrico soddisfi gli standard di durabilità della certificazione FDA e CE?

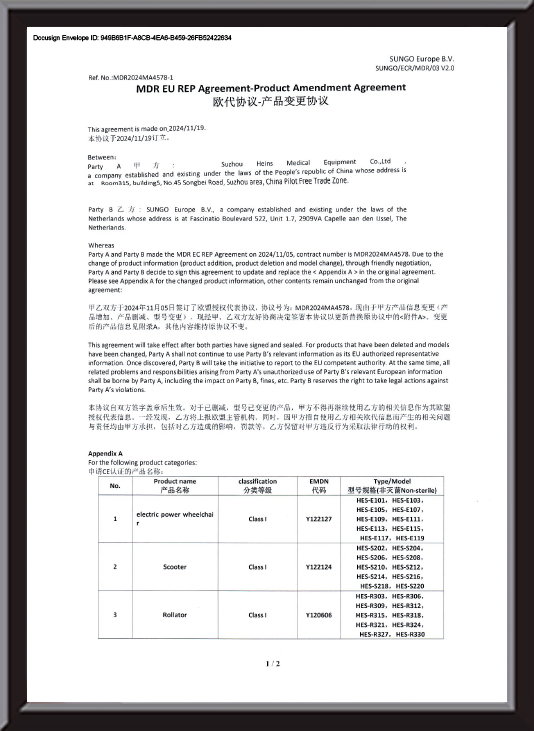

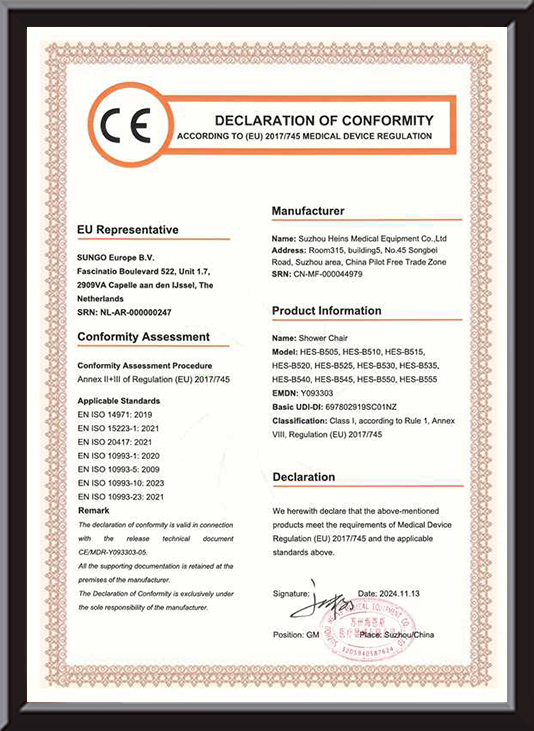

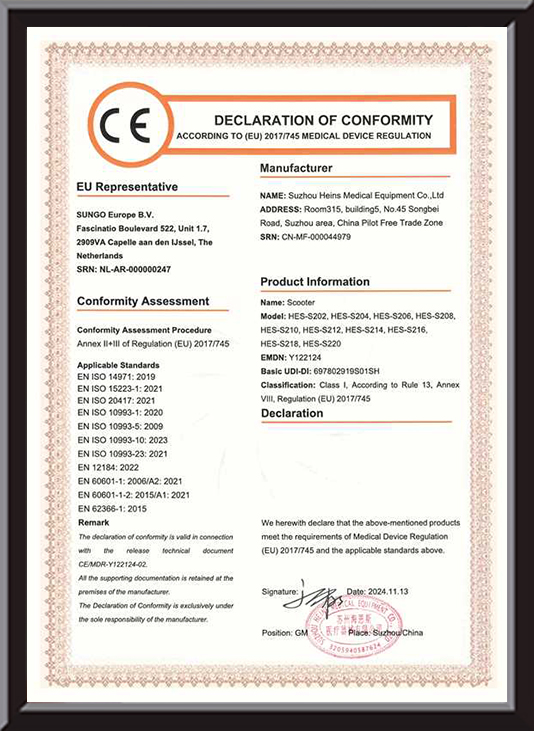

Requisiti fondamentali della certificazione FDA e CE per la durata del sistema di azionamento

Classifica la FDA (Food and Drug Administration statunitense). scooter elettrici durevoli come dispositivi di assistenza medica. I suoi standard di durabilità si concentrano sulla sicurezza, l’affidabilità e l’adattabilità allo scenario di utilizzo del paziente. Richiede che il sistema di alimentazione non presenti guasti funzionali entro la durata di servizio prevista (solitamente 5-10 anni), con particolare attenzione alla protezione dal surriscaldamento del motore, alla progettazione per la prevenzione delle perdite della batteria e alla stabilità del sistema di controllo. La certificazione CE (Certificazione di Conformità UE) si basa sulla Direttiva Macchine (2006/42/CE) e sulla Direttiva Bassa Tensione (2014/35/UE), sottolineando la resistenza meccanica, la sicurezza elettrica e l'adattabilità ambientale. Ad esempio, il sistema di alimentazione deve superare il test di impermeabilità e resistenza alla polvere IP54, il test del ciclo di temperatura da -20 ℃ a 50 ℃ e la durata operativa continua del motore sotto carico nominale deve essere ≥ 10.000 ore.

I requisiti comuni dei due includono:

Durabilità dei materiali: i componenti chiave devono resistere all'invecchiamento e alla corrosione e rispettare la direttiva sulla protezione ambientale RoHS;

Durata del ciclo: il tasso di mantenimento della capacità del pacco batteria dopo ≥1000 cicli di carica e scarica è ≥80%;

Stabilità del carico: sotto il carico nominale (come 150 kg), l'intervallo di fluttuazione della potenza in uscita è ≤±5%;

Tolleranza ai guasti: il sistema deve disporre di funzioni di protezione da sovraccarico, interruzione di cortocircuito e avviso di guasto.

Percorso tecnico e strategia di implementazione per garantire la durabilità del sistema di azionamento

(I) Ottimizzazione dei materiali e del design dei componenti principali

Costruzione durevole del sistema motore

Essendo il nucleo di potenza, la durata del motore dipende dal materiale dell'avvolgimento, dal design della dissipazione del calore e dalla durata dei cuscinetti. Ad esempio, l'uso di magneti permanenti NdFeB per migliorare la resistenza alla smagnetizzazione dell'acciaio magnetico, combinato con una struttura di dissipazione del calore completamente chiusa raffreddata ad acqua, può controllare la temperatura operativa del motore al di sotto di 80°C (la FDA richiede che la temperatura dell'alloggiamento del motore sia ≤95°C). Suzhou Heins Medical Equipment Co., Ltd. incorpora la tecnologia brevettata nella progettazione del motore. Il suo sistema di controllo del motore ottimizza l'erogazione della coppia attraverso l'algoritmo di controllo vettoriale FOC e riduce l'impatto della corrente durante l'avvio/frenata. Dopo i test, può prolungare la durata dei cuscinetti del motore fino a oltre 20.000 ore, soddisfacendo i requisiti operativi a lungo termine della certificazione CE.

Gestione della vita del sistema batteria

Il pacco batteria deve essere protetto sia dal sistema di gestione termica che dal sistema di gestione della batteria BMS. Il modulo batteria è avvolto con un guscio di alluminio di grado aeronautico e materiale composito in fibra di carbonio, che non solo può migliorare la resistenza strutturale (resistenza all'estrusione di 1000 N senza deformazione), ma anche ottenere un controllo della differenza di temperatura di ± 2 ℃ attraverso il silicone termoconduttivo integrato (FDA richiede un intervallo di temperature di funzionamento della batteria di -10 ℃ ~ 45 ℃). Il BMS deve monitorare la tensione, la temperatura e la velocità di carica e scarica della singola cella in tempo reale. Quando la tensione di una cella della batteria si discosta dal valore medio del ≥ 5%, il sistema avvia automaticamente la protezione del bilanciamento per evitare l'attenuazione della durata causata dal sovraccarico e dallo scaricamento eccessivo. La soluzione della batteria è stata testata da terzi e il tasso di mantenimento della capacità raggiunge l'85% dopo cicli di carica e scarica di 1°C per 1.000 volte, superando i requisiti di base della certificazione CE.

Progettazione dell'affidabilità del controllore e del sistema di trasmissione

Il controller deve utilizzare un rivestimento di vernice a tre prove (resistente all'umidità, alla polvere e alla nebbia salina) per soddisfare il livello di protezione IP65 e far fronte agli ambienti umidi esterni. Il cambio di trasmissione deve superare il test di usura abrasiva. Ad esempio, vengono utilizzati gli ingranaggi carburati e bonificati 20CrMnTi e la durezza della superficie del dente raggiunge HRC58-62. Dopo 5.000 ore di funzionamento sotto carico, l'usura della superficie dei denti è ≤ 0,05 mm. Il design del collegamento di trasmissione è ottimizzato nel brevetto della struttura pieghevole. Riducendo il gioco di ingranamento degli ingranaggi (≤0,02 mm), si riduce il rumore di funzionamento e si migliora la durata del sistema di trasmissione.

(II) Controllo di qualità del processo produttivo e della catena di fornitura

Garanzia di precisione di apparecchiature di produzione di fascia alta

La precisione di lavorazione dei componenti principali del sistema di alimentazione influisce direttamente sulla durata. Ad esempio, la macchina da taglio laser tedesca TRUMPF utilizzata da Suzhou Heins Medical Equipment Co., Ltd. può raggiungere una precisione di taglio di 0,01 mm per lamiere di acciaio al silicio dei motori e ridurre la perdita del nucleo; la stazione di saldatura robotizzata giapponese Yaskawa utilizza la tecnologia di tracciamento dell'arco per rendere la forza di saldatura dell'orecchio della batteria ≥50N, evitando l'aumento della resistenza di contatto causata da false saldature (CE richiede l'aumento della temperatura del punto di saldatura ≤30K). L'officina priva di polvere (livello ISO8) della sua moderna base di produzione di 20.000 metri quadrati può garantire che le particelle di impurità durante la saldatura del circuito stampato del controller siano ≤0,5μm, riducendo il rischio di cortocircuito.

Gestione della tracciabilità dell’intero processo della catena di fornitura

I componenti chiave (come i magneti del motore e le celle della batteria) devono provenire da fornitori che hanno superato la certificazione IATF16949 e ogni lotto di materiali deve fornire certificazione dei materiali e rapporti sui test di affidabilità. Ad esempio, la cella della batteria deve superare il test di puntura dell'ago UL1642 (nessun incendio ed esplosione) e il cuscinetto del motore deve fornire una certificazione di durata di marchi come SKF o FAG (durata L10 ≥ 50.000 ore). Un efficiente sistema di gestione della catena di fornitura può garantire la tracciabilità dell'intero processo, dallo stoccaggio delle materie prime alla consegna del prodotto finito, garantendo che ciascun componente del sistema di azionamento soddisfi i requisiti di conformità dei materiali FDA e CE.

(III) Sistema di test multidimensionale e verifica della conformità della certificazione

Test di durabilità simulando scenari di utilizzo

Test di carico meccanico: fissare il robusto scooter per disabili su una tavola vibrante, simulare condizioni stradali accidentate con una frequenza di 3 Hz e un'ampiezza di ±50 mm e farlo funzionare continuamente per 500 ore per testare la resistenza alla fatica della staffa del motore e della staffa della batteria (la FDA richiede che le parti strutturali non presentino crepe e che i bulloni non siano allentati).

Test del ciclo ambientale: in una camera ad alta e bassa temperatura e umidità, eseguire il ciclo a -20℃~50℃ (ciascun punto di temperatura viene mantenuto per 8 ore) e applicare un'umidità del 95% per 100 cicli per verificare la resistenza agli agenti atmosferici dei componenti elettronici del controller (CE richiede che la resistenza di isolamento dopo il test sia ≥10 MΩ).

Test del ciclo di vita: guida continuativa con carico nominale (150 kg), registra la temperatura del motore, l'attenuazione della capacità della batteria e il tasso di guasto del controller fino al primo guasto funzionale e richiede un tempo medio tra i guasti (MTBF) ≥ 10.000 ore (standard FDA sui dispositivi medici).

Verifica della conformità da parte di un ente di certificazione di terze parti

Dopo aver superato il test interno, è necessario affidare a un laboratorio approvato dalla FDA (come UL, TÜV) l'esecuzione dei test completi. Ad esempio, il sistema batteria deve superare il test di sicurezza del trasporto UN38.3 (requisito obbligatorio per la certificazione CE), il motore deve superare il test di efficienza EN 60034-1 (livello IE3 o superiore) e il controller deve essere conforme allo standard di compatibilità elettromagnetica EN 61000-6-3. Durante il processo di certificazione, i prodotti di Suzhou Heins Medical Equipment Co., Ltd. presenteranno documenti tecnici completi inclusi disegni di progettazione, rapporti di prova e certificazione dei materiali per garantire che ogni collegamento sia tracciabile.

(IV) Sistema di gestione della qualità e meccanismo di miglioramento continuo

Controllo completo del processo secondo gli standard ISO

Sulla base dei requisiti ISO 13485 (Sistema di gestione della qualità per dispositivi medici) e ISO 9001, la produzione di sistemi di azionamento elettrico deve passare attraverso:

Verifica della progettazione (DV): identificare i potenziali rischi attraverso la FMEA (Failure Mode Analysis) durante la fase di ricerca e sviluppo. Ad esempio, quando il livello di rischio di surriscaldamento del motore è ≥ 8, è necessario aggiungere un design ridondante dei sensori di temperatura;

Verifica del processo (PV): viene eseguito il monitoraggio CPK (Process Capability Index) dei processi chiave come saldatura e assemblaggio ed è richiesto CPK ≥ 1,33 per garantire la stabilità del processo;

Ispezione del prodotto finito (FQC): ciascun sistema di alimentazione deve superare test funzionali al 100% (come corrente a vuoto, tempo di risposta della protezione da stallo) e la FDA richiede un tasso di guasto ≤ 0,1%.

Ottimizzazione della durabilità basata sui dati post-vendita

Analizzare le modalità di guasto attraverso i registri di garanzia. Ad esempio, se la capacità di un lotto di batterie diminuisce troppo rapidamente dopo 1 anno di utilizzo, è necessario risalire alla formula dell'elettrolita o al processo di formazione del lotto di produzione e adeguare i parametri nel tempo. È stato istituito un sistema completo di feedback dei clienti per tracciare l'intero ciclo, dalla fornitura dei componenti all'implementazione del progetto. I dati sui guasti raccolti dal team post-vendita verranno regolarmente restituiti al dipartimento di ricerca e sviluppo per l'iterazione della durabilità della prossima generazione di prodotti, garantendo la conformità ai requisiti di "gestione del ciclo di vita" della FDA per i dispositivi medici.